一排排机械臂精准抓取,高清摄像头飞速扫描,曾经需要工人紧盯屏幕的质检环节,如今在惠州工厂里变成了全自动的“流水线艺术”。

画面里,一个指甲盖大小的区域被放大到4K分辨率的细节呈现,几百纳米级别的缺陷无处遁形。

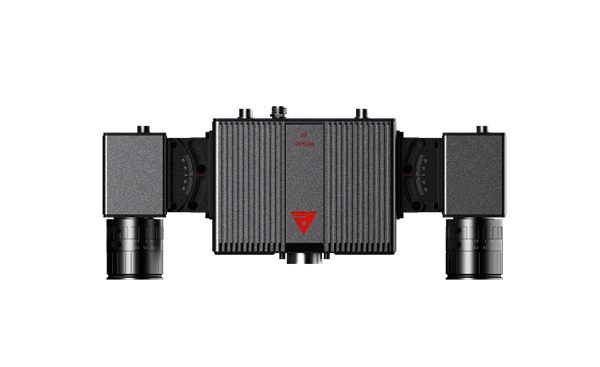

这是惠州高视科技的检测设备在 Mini/Micro LED 产线上的日常工作,凭借亚微米级精准检测技术,这家惠州本土企业已覆盖该领域大部分产线检测设备市场-8。

传统制造工厂的质检车间里,工人需要在15-30秒内识别一块屏幕上的100多种缺陷。新员工培训两个月才能上岗,长期重复作业又容易视觉疲劳导致漏检-8。

人工质检不仅效率低下,一致性也难以保证。一块动力电池线路板可能出现的划伤、脏污、氧化等缺陷,肉眼往往难以察觉,却直接影响产品安全寿命-10。

“过去我们得裹上密不透风的防护服,在无尘车间一待就是十几个小时,就为了采集足够的产品数据。”微米立科技总经理吴涵标回忆研发初期的艰辛-10。

惠州智能工业相机正在改变这一现状。这些搭载AI算法的“工业慧眼”通过深度学习技术,能识别小至0.01mm²的缺陷,检测效率较人工提升7-8倍-7。

在惠州仲恺高新区,微米立科技研发的全自动智能检测设备已能完全替代人工完成精密检测-10。一家头部电子代工厂部署高速相机阵列后,单件检测时间从3.2秒压缩至0.8秒,年节省工时高达32万小时-7。

这种效率提升不仅减少人力成本,更带来了品质的飞跃。某锂电企业应用智能检测系统后,产品不良率从2.3‰直接降至0.7‰,材料损耗也降低了18%-7。

这些智能设备的“大脑”是不断进化的AI算法。微米立科技从2012年开始积累算法经验,如今正研发更强大的“视觉大模型”-10。

吴涵标对此有个生动比喻:普通AI模型像只学单一科目的学生,而视觉大模型则是博览群书的全能型人才,能应对复杂多变的检测任务-10。

与此同时,Edge AI(边缘人工智能)正成为新趋势。传统3D视觉需要云端运算,而现在的智能相机将AI芯片直接集成在设备端,实现实时处理,大幅降低延迟-2。

高视科技凭借其亚微米级别的精准检测技术,成为惠州制造业升级的“好帮手”。这家诞生于惠州的企业已获得约100项授权发明专利,技术跻身国际顶尖水平-8。

惠州智能工业相机的崛起离不开本地产业生态的支撑。高视科技与TCL、亿纬锂能、利元亨等惠州龙头企业已形成战略合作-8。

在高盛西湖智谷产业园,高视科技找到了理想的生产基地。这个产业园提供满足精密制造要求的实心地基和高规格车间,避免了设备震动对检测精度的影响-8。

西湖智谷推出的“零租金”政策,吸引了软件信息、人工智能等新兴产业入驻,形成了生产性服务业与制造业协同发展的格局-8。

截至2025年,园区已汇聚137家企业,其中65%来自深圳,25%来自东莞,形成了跨区域的产业协同效应-8。

惠州智能工业相机的应用早已超越传统制造业边界。从锂电池极片涂布缺陷检测到光伏组件EL检测,新能源赛道贡献了工业相机市场40%的需求增量-7。

令人惊讶的是,这些技术甚至进入了食品行业。从盐津铺子鹌鹑蛋品质检测到烤鸭皮炎识别,AI相机通过快速模型训练适配不同食品形态,检测准确率达99.7%-7。

3D视觉技术的进步进一步拓展了应用场景。通过ToF、立体视觉与RGB的混合方案,智能相机能够应对反射表面、低光环境等复杂场景,实现更精准的随机拣选和精密组装-2。

惠州西湖智谷产业园的年度总产值正朝18亿元迈进,这里聚集了23家国家高新技术企业-8。当高视科技的设备陆续发往日韩和德国市场时,微米立科技的视觉大模型正在学习识别更细微的缺陷。

智能工业相机不再只是代替人眼,它们正成为制造业的“质量慧眼”,在惠州这片制造热土上,注视着每一道工序的完美呈现。这些“慧眼”背后,是数百项发明专利和无数个小时的算法训练,正重新定义“中国制造”的品质标准。