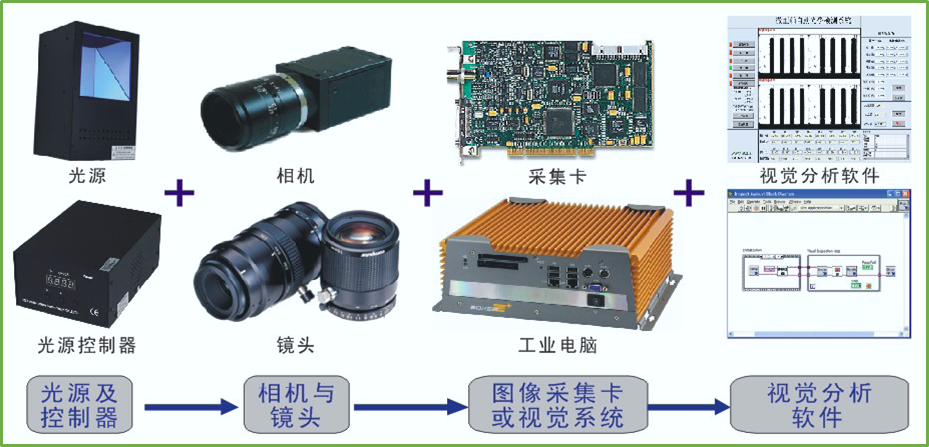

哎呦,咱们搞工业自动化的兄弟都知道,那生产线上的事儿啊,有时候真能让人急得跳脚!记得去年夏天,厂子里那条老旧的视觉检测线突然闹脾气,产品瑕疵漏检率飙升,老板的脸色比锅底还黑。我当时就蹲在设备旁边,汗珠子吧嗒吧嗒掉,心里头琢磨:这工业相机明明拍得挺清晰,咋就跟PLC配合得这么别扭呢?就像两个人说相声,一个逗哏一个捧哏,词儿都对不上,全场冷场!后来还是隔壁产线的老李头点拨了一句:“你小子,光盯着相机有啥用?试试专用的IO板卡呗,那玩意儿才是协调硬件的‘大管家’!”——这话啊,简直像捅破了窗户纸,让我第一次真正注意到工业相机专用IO板卡这号神器。它可不是普通的电路板,而是专门用来处理工业相机与外部设备(比如传感器、PLC、光源控制器)之间信号交互的桥梁,解决了咱常见的“信号不同步、响应延迟”的痛点。说白了,没有它,相机再高端也像个反应慢半拍的秀才,干活儿总掉链子;有了它,整个视觉系统才真正活络起来,指令传达那叫一个干脆利落。

您可别嫌我啰嗦,这玩意儿的设计里头门道多着呢!就拿咱们厂后来升级的那套系统来说,用了工业相机专用IO板卡之后,最直观的感受就是“快”和“准”。以前啊,传感器触发相机拍照,总有那么几毫秒的拖延,高速流水线上,产品早挪位了,拍出来的图像自然对不上号,瑕疵检测就成了睁眼瞎。但这专用板卡呐,它内置了高速光耦隔离和信号整形电路,能把外部触发信号的响应时间压缩到微秒级,甚至纳秒级,真正实现了“指哪打哪”。这就像是给相机装上了猎豹的反应神经,瞬间捕捉目标,解决了高速生产场景下“抓拍不准、数据错位”的核心痛点。而且,它通常支持多种触发模式(比如上升沿、下降沿、脉宽触发),灵活性贼高,再复杂的工艺要求也能轻松应对。俺们车间那个总爱挑刺的工艺工程师老王,这回都竖了大拇指:“嘿,这板卡一上,良品率蹭蹭涨,加班费都少掏了!”——您听听,这实惠可是实打实的。

说到这儿,我得提一嘴它的“稳”。工业环境嘛,电磁干扰、电压波动那是家常便饭,普通IO模块动不动就“抽风”,导致误触发或者信号丢失,搞得生产线时不时停摆,维修师傅跑断腿。但工业相机专用IO板卡在这块儿真是下了狠功夫。它采用工业级元件,防护设计做得到位,什么浪涌、静电、群脉冲干扰,都能扛得住。我记得有一次厂里大型电机突然启动,整个电网电压抖了三抖,别的设备屏幕都闪了闪,唯独这套视觉系统稳如老狗,拍照、处理、分拣一气呵成,半点没耽搁。这就解决了“环境干扰导致系统不稳定、频繁故障”的致命痛点。它让视觉系统从“娇气小姐”变成了“铁汉子”,能适应更恶劣的工况,保障生产连续不断档。您说,这省下的停机成本和维修精力,是不是比板卡本身那点价格划算多了?

故事讲到这儿,您大概也能品出点味儿了。这专用IO板卡,它不只是个连接件,更是提升整个视觉系统效能和可靠性的关键棋子。它让相机、光源、传感器这些部件从“各自为政”变成“协同作战”,数据流和控制流梳理得明明白白。比如在精密装配线上,通过板卡精准协调相机拍照时机和机械臂动作,实现了毫米级的定位精度;在包装检测中,同步控制频闪光源和相机曝光,哪怕产品高速移动也能拍出清晰无拖影的图像。这种深度集成带来的效率提升和品质保障,才是咱们工程师追求的终极目标。所以啊,下次您规划或升级视觉系统时,可千万别忘了给它配上一块合适的“专用IO板卡”,这投资绝对值当——它就像给系统装上了最敏锐的神经末梢,让自动化真正聪明起来。

(以下模仿网友提问及回答)

网友“钢铁直男搞技术”问: 老哥说得挺在理,但我还是有点迷糊。这工业相机专用IO板卡,听起来好像就是搞触发同步的。那在像我们这种对实时性要求极高的焊接质量检测线上,它除了保证拍照不拖影,还能玩出什么花样?有没有一些高级功能或者特殊应用场景能再细说说?俺们老板总想搞点创新压成本。

答: 哎呦,这位“钢铁直男”兄弟问得好,点到要害上了!确实,触发同步是基本功,但它的“花样”可多着呢,在焊接检测这种高要求场合更是大显身手。首先,多相机协同与复杂逻辑控制就是个高级玩法。一条焊接线可能不止一台相机,有的看焊缝成型,有的测熔深,还有的监控飞溅。专用IO板卡可以接受来自多个传感器(如弧压传感器、编码器)的复杂信号,通过其可编程逻辑(很多高端板卡带FPGA或微处理器)进行实时运算,生成精确的、有时序差别的触发脉冲,分别控制不同相机的拍照时机和对应的光源(如激光轮廓光、LED正面光)。这就实现了对焊接过程多角度、多参数的同步采集,数据关联性极强,利于后续综合分析,比单相机单触发模式精准太多了。

硬件级信号预处理与安全联锁。焊接环境干扰大,火花、强光、电磁噪声爆表。专用板卡能做的不仅仅是隔离,还能在硬件层面进行信号滤波、去抖和整形,把“毛糙”的原始信号变成“干净”的指令,极大降低误触发率。更关键的是,它可以直接集成安全逻辑。比如,当检测到焊缝跟踪偏差超过阈值时,板卡能毫秒级输出信号直接暂停焊接机器人或调整参数,无需经过上层工控机(那可能有软件延迟),实现真正的硬件安全防护,防止废品和设备损坏,这“压成本”和保安全一举两得。

再者,与第三方设备深度集成。比如,配合高精度编码器,实现焊缝位置的“位置-触发”精确关联拍照,每一个脉冲对应一个固定位移,确保图像采样点均匀,重建的焊缝三维模型更准确。或者,输出控制信号给PLC,在拍照瞬间同步关闭可能造成干扰的周边大功率设备(如除尘风机),拍完再开启。这些基于板卡的精细化控制策略,能显著提升检测系统的鲁棒性和数据质量。所以,它不只是“保证不拖影”,更是实现精准、可靠、智能过程监控的核心枢纽。建议您选型时关注板卡的通道数量、信号处理能力、是否支持自定义逻辑编程以及与其他设备(如编码器、PLC)的接口兼容性,这样才能玩出创新,真正帮老板省下大钱。

网友“视觉小白想入门”问: 楼主讲的故事很有趣!但我是个刚接触这行的小白,想请教个基础问题:市场上IO板卡品牌型号那么多,还有的相机说自己集成了IO功能。我们小公司预算有限,到底什么情况下才真的需要单独购买一块这种“工业相机专用IO板卡”呢?能不能给点实在的判断标准,别整那些虚的。

答: 哎呀,“小白”同学别客气,谁都是从新手过来的,你这问题特别实在!确实,现在有些相机自带几个IO口,看似省事了,但啥时候需要单独上专用板卡,这里头有讲究。我给你划几条接地气的判断标准,你对照着自家情况掂量:

第一,看信号数量和复杂程度。如果您的应用只需要相机接收一个简单的启动拍照信号(比如一个按钮),拍完再输出一个“完成”信号给灯亮一下,那相机自带的IO口可能就够用了,就像家里开关灯,用墙上的开关就行。但是,如果您的生产线需要同时处理多个输入信号(比如来自2个以上的光电传感器、1个编码器、还有急停按钮),并且要输出多个控制信号(分别控制环形光源、条形光源、蜂鸣器报警、分拣气缸等),那相机自带的几个IO口肯定捉襟见肘,信号排队会乱套。专用板卡通常提供8路、16路甚至更多的隔离IO,还能扩展,就像给您配了个专业的配电箱,每路电独立控制,互不干扰。

第二,看时序精度和同步要求。如果您的工艺对 timing(时序)要求极高,比如高速流水线上,要求传感器A检测到物体后,延迟非常精确的0.5毫秒再触发相机,同时立刻开启光源B,并在拍照完成后的1毫秒内触发机械手动作。这种多设备间需要纳秒或微秒级精确协同的场景,相机自带的IO口其延迟和抖动通常较大且不稳定(受相机内部软件调度影响),根本无法满足。专用IO板卡依靠硬件电路和专用芯片处理信号,延迟极低且固定,能确保整个动作链的精准同步,这是它不可替代的核心价值。

第三,看环境抗干扰和可靠性需求。如果您的车间环境比较“温柔”,办公环境似的,那用相机自带IO可能问题不大。但如果像焊接、冲压、注塑这类车间,电压波动大、电磁干扰强,相机自带的非隔离或弱隔离IO很容易受干扰产生误动作,导致系统不稳定。专用板卡采用光电隔离、继电器隔离等强隔离设计,输入输出电路与相机内部完全电气隔离,抗干扰能力不是一个量级,能保证系统在恶劣环境下稳定运行,减少后期维护的麻烦和成本。

所以,简单总结:信号多又杂、时序要求精、环境比较差——这三条里占上两条,您就 seriously 考虑上专用板卡吧。它初期投入可能多点,但换来的是系统稳定、省心、高效,从长远看,对于小公司来说,避免因检测失误导致的客户索赔和产能损失,这才是真正的“预算有限”之下的明智投资。可以先从有口碑的品牌(比如研华、凌华、堡盟等都有相关产品线)的中端型号开始了解。

网友“资深运维老法师”问: 经验之谈,受教了。我从运维角度问个实际的:我们车间现在用的就是带专用IO板卡的系统,性能是不错,但偶尔还是会出些怪问题,比如触发信号到了但相机没动作,或者输出信号驱动不了某些负载。排查起来比较费劲。楼主能分享些常见的故障排查思路和日常维护的注意事项吗?最好有点“野路子”经验。

答: 老法师您好!运维的辛酸咱都懂,系统好用但偶尔“闹妖”最头疼。您说的这两个问题太典型了,咱就来唠唠怎么“治”它们。这可不是光看手册就行的,得来点实战经验。

针对“触发信号到了但相机没动作”:

先查“源头”和“路径”:别一上来就怪板卡或相机。用万用表或示波器(如果条件允许)直接测量到达IO板卡输入端的信号电压和波形。确认信号电压是否符合板卡输入要求(通常是24V DC或5V DC的开关量)?脉宽是否足够(太窄可能无法识别)?是不是有毛刺或抖动?有时候是前端传感器供电不稳或线路过长衰减导致的。

再验“设置”:检查板卡和相机软件的配置。触发模式(边沿触发、电平触发)选对了吗?输入通道号映射正确吗?有些板卡需要软件使能相应输入通道。还有,相机自身的触发模式是否已从“自由运行”改为“硬件触发”?这些软件设置的小疏忽最常见。

隔离诊断法:如果可能,用板卡提供的工具软件(或通过PLC模拟)强制给那个输入通道一个“干净”的触发信号,看相机是否响应。如果响应,问题在前端(传感器、线路);如果不响应,问题在板卡该通道或板卡到相机的连接(如触发线缆、接口)。板卡本身故障率相对低,但接口松动、线缆破损很常见。

针对“输出信号驱动不了负载”:

明确负载“饭量”:首先搞清楚你要驱动的负载(比如继电器、电磁阀、光源控制器)需要多大的驱动电流(吸合电流/保持电流)和工作电压。IO板卡的数字输出通道通常有驱动能力上限(比如每通道500mA)。如果负载需要的电流超过这个值,直接驱动就会“带不动”,表现为负载不动作或动作无力。

加个“中间人”:这是关键“野路子”。对于大电流负载,绝对不要直接用板卡输出驱动!一定要通过板卡输出控制一个中间继电器(或固态继电器SSR),再用继电器的触点去驱动大负载。板卡输出只负责给继电器线圈一个通断信号(电流小),脏活累活(大电流开关)交给继电器干。这样既保护了宝贵的板卡输出口,也确保了驱动可靠性。检查时,就测板卡输出口在动作时是否有电压变化,如果有,但负载不灵,十有八九是驱动能力不足或中间继电器坏了。

注意回路完整性:确保输出回路形成闭环。板卡输出一般是“集电极开路”或“继电器输出”,需要外部提供负载电源。检查负载电源是否正常?公共端(COM)接对了吗?负载本身是否完好?可以用短接线临时短接板卡输出端子和负载电源,如果负载动了,说明板卡输出之后线路或负载电源有问题;如果不动,可能是负载坏了。

日常维护“心法”:

定期紧一紧:振动大的环境,定期检查板卡固定螺丝、接线端子的压线螺丝是否松动。

清洁防尘:灰尘堆积可能导致散热不良或轻微短路,用干燥压缩空气轻轻吹扫。

备份配置:把板卡的所有跳线设置、软件参数配置截图或导出保存,出问题时能快速恢复。

观察指示灯:大多数板卡有状态LED,熟悉它们正常时的闪烁模式,异常时第一时间就能发现。

排查时牢记“信号流”路径,从源到目的地分段验证,结合软件配置和硬件测量,多半能快速定位。这些经验攒多了,您就成了真正的“老法师”啦!希望这些啰嗦话能帮到您。